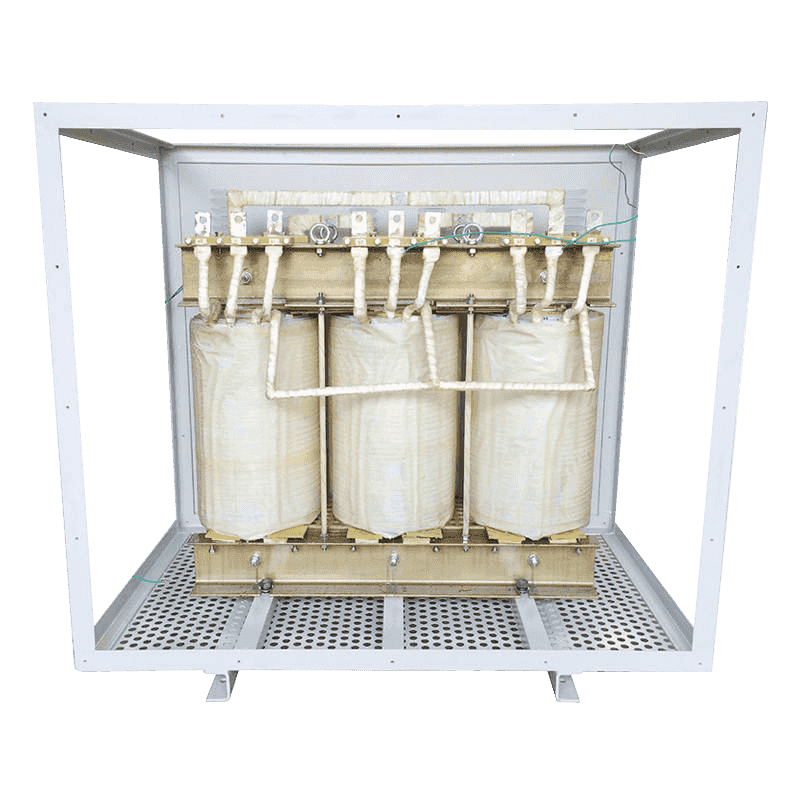

20 KVA Rășină epoxidică Transformator tip uscat trifazat

Cat:Transformator trifazat

Transformator de tip uscat trifazat din rasina epoxidica Caracteristici: 1. Îmbunătățiți rezistența izolației și rezistența electrică Răși...

Vezi Detalii

În sistemul de transport și distribuție a energiei, transformatorul este echipamentul de bază pentru conversia energiei. Stabilitatea și fiabilitatea performanței sale sunt direct legate de funcționarea în siguranță a întregii rețele electrice. Odată cu progresul științei și tehnologiei și creșterea cererii industriale, sunt prezentate cerințe mai stricte pentru tehnologia de fabricație și selecția materialelor transformatoarelor. Printre acestea, tehnologia de scufundare în vid, ca proces de fabricație eficient și precis, devine treptat cheia pentru îmbunătățirea performanței cuprinzătoare a transformatoarelor.

Tehnologia de scufundare în vid, așa cum sugerează și numele, este un proces de scufundare a bobinelor transformatorului și a altor componente cheie într-un mediu de vid. Această tehnologie folosește pe deplin capacitatea mediului de vid de a elimina gazul și umezeala, precum și îmbunătățirea performanței izolației și rezistenței mecanice a materialului de scufundare, oferind o nouă modalitate de a îmbunătăți performanța transformatorului.

În stadiul inițial de scufundare în vid, transformatorul este plasat mai întâi într-un rezervor de scufundare foarte etanș. În acest moment, prin acțiunea echipamentului de decompresie, presiunea aerului din rezervorul de scufundare este redusă treptat la o stare aproape de vid. Acest pas este crucial, deoarece poate elimina eficient aerul și umezeala din interiorul transformatorului și porii materialului. Ca conductoare slabe, prezența aerului și a umidității va reduce semnificativ performanța de izolație a transformatorului și va accelera procesul de îmbătrânire a materialului izolator.

După terminarea decompresiei, urmează etapa de umplere cu azot. Ca gaz inert, azotul are proprietăți chimice stabile și nu este ușor de reacționat cu alte substanțe. În timpul procesului de lăcuire, umplerea cu azot poate împiedica în mod eficient contactul interior al transformatorului cu oxigenul din aer în timpul lăcuirii, evitând apariția reacțiilor de oxidare. În același timp, azotul poate promova și mai mult evacuarea aerului rezidual și a umidității în interiorul transformatorului, creând condiții favorabile pentru pătrunderea uniformă a materialului de lac.

După decompresie și umplere cu azot, materialul de lacuire este injectat cu precizie în rezervorul de lăcuire. Alegerea materialelor de lac este crucială. Nu numai că trebuie să aibă proprietăți bune de izolare, ci și să aibă o rezistență excelentă la căldură, rezistență la coroziune și o anumită rezistență mecanică. Materialele obișnuite de lăcuire includ rășină epoxidică, rășină poliesterică etc. Aceste materiale sunt special formulate pentru a satisface cerințele de utilizare ale transformatoarelor în diferite condiții de lucru.

Sub vid, materialul de lacuire poate intra în contact mai mult cu diferite părți ale transformatorului și poate pătrunde adânc în porii minusculi ai materialului. Această penetrare adâncă nu numai că îmbunătățește integritatea structurii transformatorului, dar îmbunătățește semnificativ și uniformitatea și densitatea stratului de lac. Stratul de impregnare distribuit uniform este ca o „blimă” solidă, oferind o protecție suplimentară pentru transformator, rezistând eficient factorilor adversi, cum ar fi umiditatea și coroziunea din mediul extern.

Odată cu penetrarea și întărirea completă a materialului de impregnare, pe suprafața și în interiorul transformatorului se formează treptat o peliculă de vopsea dură și elastică. Această peliculă de vopsea nu numai că îmbunătățește performanța de izolație a transformatorului, dar îi îmbunătățește semnificativ rezistența mecanică și rezistența la căldură.

Îmbunătățirea performanței izolației: Filmul de vopsea acționează ca o barieră, izolând eficient contactul direct dintre interiorul transformatorului și mediul exterior, reducând riscul de defecțiune electrică. În același timp, performanța ridicată de izolare a peliculei de vopsea în sine îmbunătățește și mai mult nivelul de izolație electrică a transformatorului.

Îmbunătățirea rezistenței mecanice: pelicula de vopsea formată după întărirea materialului de impregnare este strâns combinată cu structura internă a transformatorului pentru a forma o structură de armare integrală. Această structură prezintă rezistență și rezistență mai mari atunci când este supusă la solicitări mecanice, prelungind efectiv durata de viață a transformatorului.

Îmbunătățirea rezistenței la căldură: Materialul de impregnare are de obicei o stabilitate termică ridicată și poate menține stabilitatea proprietăților sale fizice și chimice în medii cu temperaturi ridicate. Prin urmare, formarea peliculei de vopsea este de mare importanță pentru îmbunătățirea stabilității de funcționare și a siguranței transformatorului în medii cu temperaturi ridicate.

Odată cu dezvoltarea rapidă a industriei energetice, cerințele de performanță pentru transformatoare sunt din ce în ce mai mari. Tehnologia de lăcuire în vid a fost utilizată pe scară largă în domeniul producției de transformatoare de ultimă generație datorită avantajelor sale unice. Cu toate acestea, implementarea acestei tehnologii se confruntă și cu o serie de provocări, cum ar fi controlul precis al parametrilor procesului, cerințele de protecție a mediului ale materialelor de lac și costurile de investiții în echipamente.

Pentru a depăși aceste provocări, cercetătorii explorează în mod constant noi materiale de lăcuire și metode de proces pentru a îmbunătăți eficiența și calitatea lăcuirii. În același timp, cercetarea și dezvoltarea materialelor de lacuire ecologice a devenit, de asemenea, unul dintre punctele fierbinți de cercetare actuale, având ca scop reducerea poluării mediului în procesul de producție și realizarea unei producții ecologice.

Ca o inovație importantă în domeniul producției de transformatoare, tehnologia de lacuire în vid oferă un sprijin puternic pentru îmbunătățirea performanței transformatorului. Prin etape precum decompresia, umplerea cu azot și injectarea materialelor de lac, această tehnologie realizează optimizarea structurii interne a transformatorului și îmbunătățirea performanței acestuia, oferind o garanție solidă pentru funcționarea stabilă a sistemului de alimentare.

Contactaţi-ne