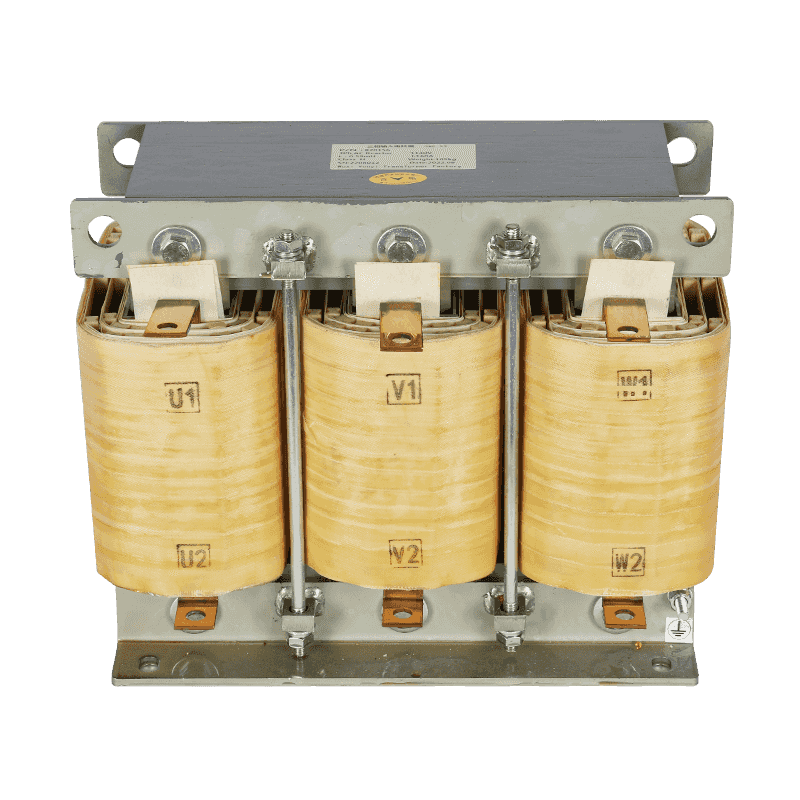

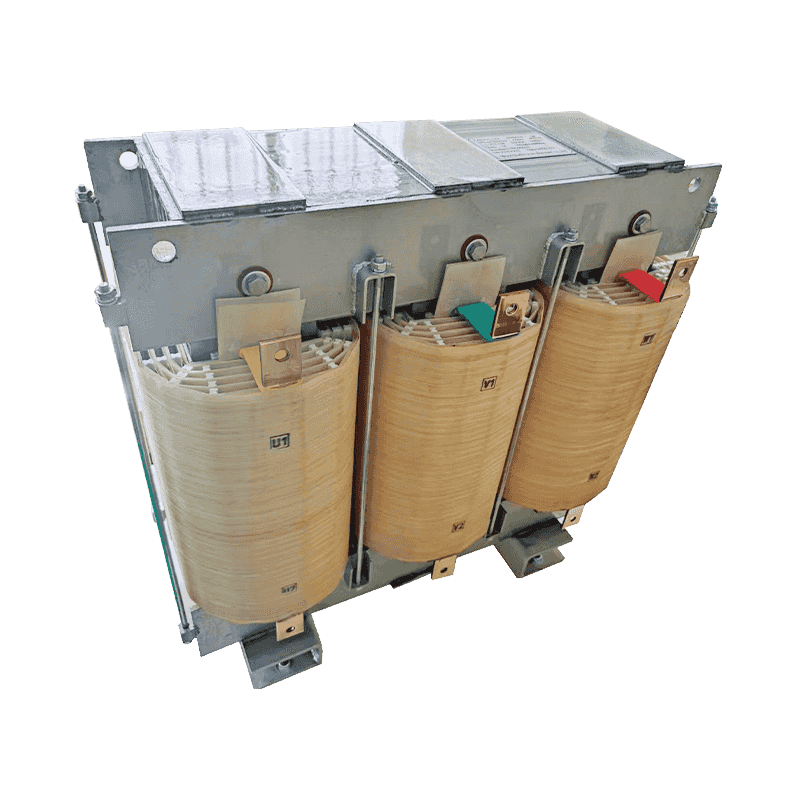

Fabricarea de transformatoare superioare trifazate este o inginerie complexă a sistemului, incluzând proiectarea, selecția materialelor, prelucrarea pieselor, asamblarea, testarea și alte aspecte. Printre acestea, procesarea pieselor este fundația fundației, care este direct legată de performanța generală și fiabilitatea transformatorului. Transformatoarele conțin un număr mare de componente cheie, cum ar fi miezuri de fier, înfășurări și izolatori. Precizia procesării și stabilitatea dimensională a acestor componente sunt cruciale pentru performanța electrică, performanța termică și stabilitatea de funcționare pe termen lung a transformatorului.

Mașinile-unelte CNC sunt unul dintre echipamentele de bază în producția modernă. Ei folosesc programe de calculator pentru a controla traiectoria de mișcare a sculelor de tăiere pentru a obține o prelucrare de înaltă precizie și eficientă a pieselor. În fabricarea transformatoarelor de creștere trifazate, mașinile-unelte CNC sunt utilizate pe scară largă pentru a prelucra forme și structuri complexe, cum ar fi laminate de miez, console de înfășurare și piese izolatoare. Prin programe CNC prestabilite, mașina-uneltă poate finaliza automat întregul proces, de la tăierea materiei prime până la modelarea finală, ceea ce nu numai că îmbunătățește precizia prelucrării, dar și reduce semnificativ erorile de operare manuală și asigură stabilitatea dimensională și consistența pieselor.

Avantajul mașinilor-unelte CNC este gradul lor ridicat de flexibilitate și adaptabilitate. Prin programare, parametrii de prelucrare pot fi ajustați cu ușurință pentru a se adapta nevoilor de prelucrare a pieselor de diferite forme, dimensiuni și materiale. În plus, mașinile-unelte CNC au, de asemenea, capacități puternice de procesare a datelor și pot monitoriza diferiți parametri în timpul procesului de prelucrare în timp real, cum ar fi forța de tăiere, temperatura etc., și pot ajusta strategiile de procesare în timp util pentru a evita tăierea excesivă sau deteriorarea materiale, îmbunătățind în continuare calitatea și eficiența prelucrării.

În prelucrarea pieselor transformatorului, calitatea suprafeței este la fel de importantă. Ca un echipament cheie pentru prelucrarea suprafețelor, polizoarele de precizie utilizează rotația de mare viteză a discului de șlefuit și controlul precis al avansului pentru a măcina fin suprafața pieselor pentru a obține rugozitatea suprafeței ideale și precizia geometrică. Pentru componentele cheie, cum ar fi laminările miezului transformatorului și suporturile de înfășurare, calitatea suprafeței afectează direct performanța electrică și efectul de disipare a căldurii.

Aplicarea mașinilor de șlefuit de precizie permite ca acuratețea de prelucrare a suprafeței pieselor să atingă niveluri de microni sau chiar nanometri, reducând efectiv rugozitatea suprafeței și reducând pierderile electrice și pierderile de căldură cauzate de defectele de suprafață. În același timp, polizorul de precizie poate prelucra și suprafețe curbe complexe, cum ar fi partea de suprafață curbată a suportului de înfășurare, îmbunătățind și mai mult funcționalitatea și estetica pieselor.

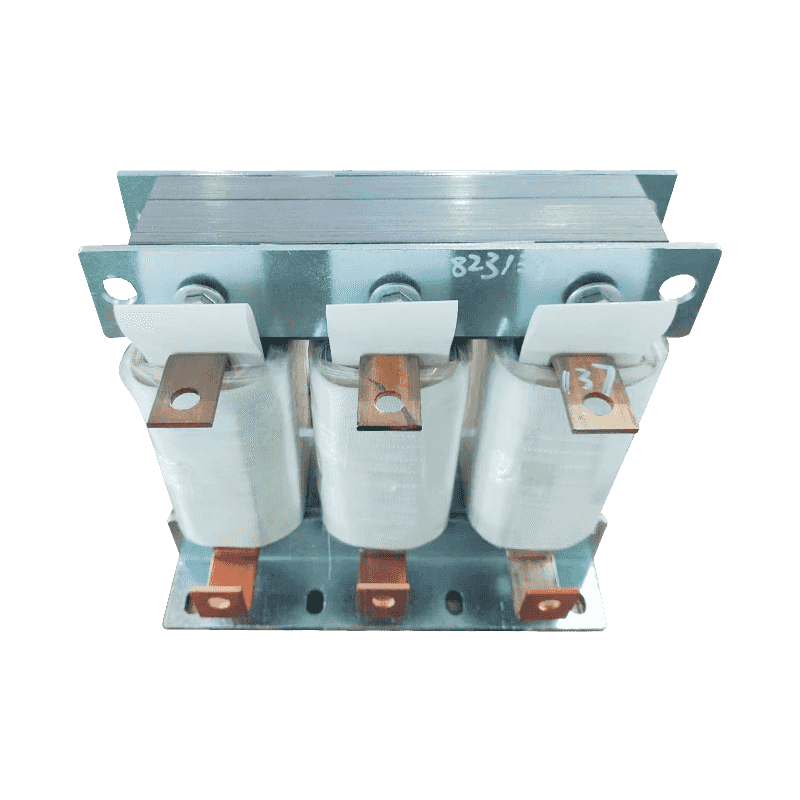

Mașinile de tăiat cu laser folosesc fascicule laser cu densitate mare de energie pentru a tăia materialele fără contact. Au avantajele vitezei rapide de tăiere, preciziei ridicate și zonei mici afectate de căldură. În fabricarea transformatoarelor de creștere trifazate, mașinile de tăiat cu laser sunt utilizate pe scară largă pentru a tăia materiale de plăci subțiri, cum ar fi piesele de izolație și radiatoarele.

Mașina de tăiat cu laser folosește un computer pentru a controla traiectoria de mișcare a fasciculului laser și poate tăia cu precizie părți de diferite forme și dimensiuni complexe, iar marginile de tăiere sunt netede și fără bavuri, ceea ce îmbunătățește considerabil calitatea și eficiența procesării pieselor. . În plus, mașinile de tăiat cu laser pot realiza și operațiuni automate, reducând intervenția manuală și îmbunătățind în continuare eficiența și siguranța producției.

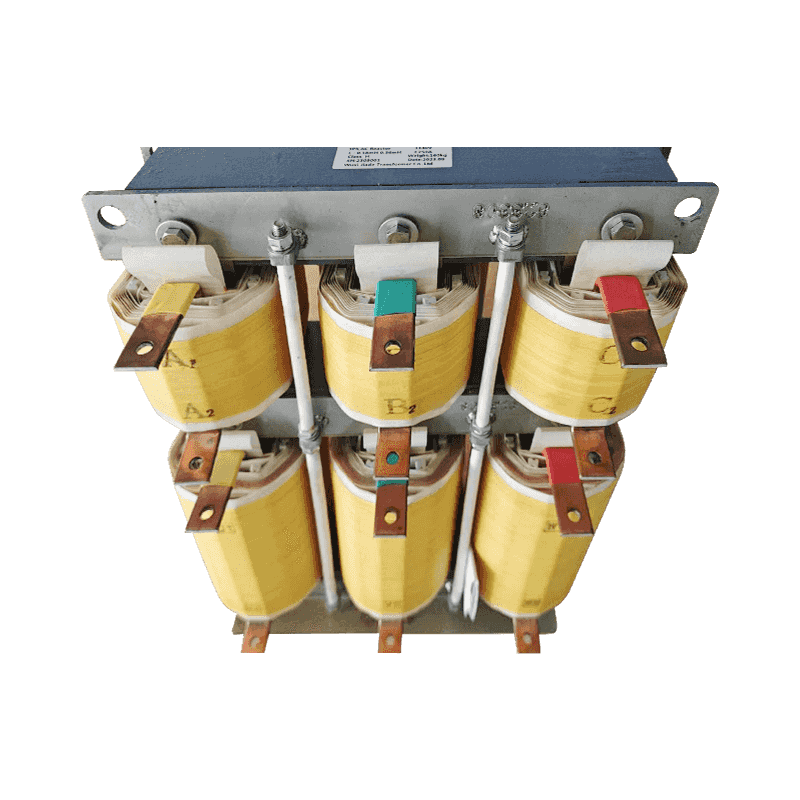

Odată cu progresul științei și tehnologiei, inovația tehnologică și modernizarea inteligentă a procesării pieselor transformatoarelor trifazate se accelerează în mod constant. Pe de o parte, aplicarea integrată a tehnologiei avansate a senzorilor, a algoritmilor de inteligență artificială și a tehnologiei Internet of Things permite echipamentelor de procesare să realizeze o monitorizare și un control mai precis, îmbunătățind acuratețea și eficiența procesării; pe de altă parte, popularizarea tehnologiilor digitale și de rețea a permis că întregul proces de prelucrare este mai transparent și mai trasabil, ceea ce facilitează managementul calității și îmbunătățirea continuă.

De exemplu, prin introducerea senzorilor inteligenți și a sistemelor de analiză a datelor, diverși parametri în timpul procesului de prelucrare, precum forța de așchiere, temperatura, vibrațiile etc., pot fi monitorizați în timp real, pot fi descoperite probleme potențiale în timp util și avertizări timpurii pot fi furnizate pentru a evita accidentele de calitate. În același timp, folosind tehnologia IoT, informații precum echipamentele de procesare, materialele și personalul pot fi conectate și partajate în timp real pentru a realiza o programare inteligentă și optimizare a procesului de producție și pentru a îmbunătăți eficiența generală a producției și utilizarea resurselor.

Limbă

Limbă

Contactaţi-ne