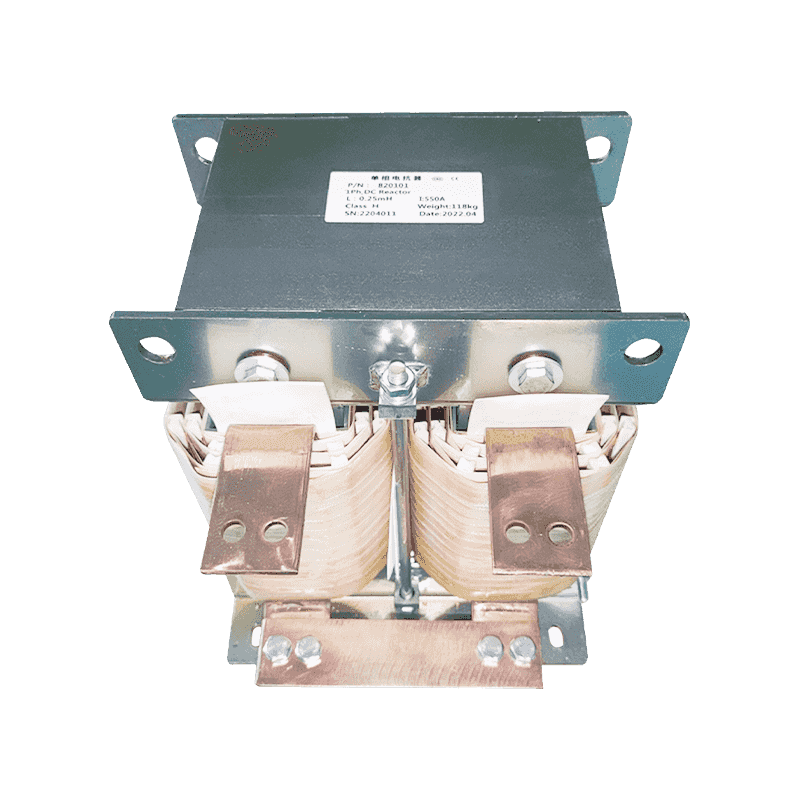

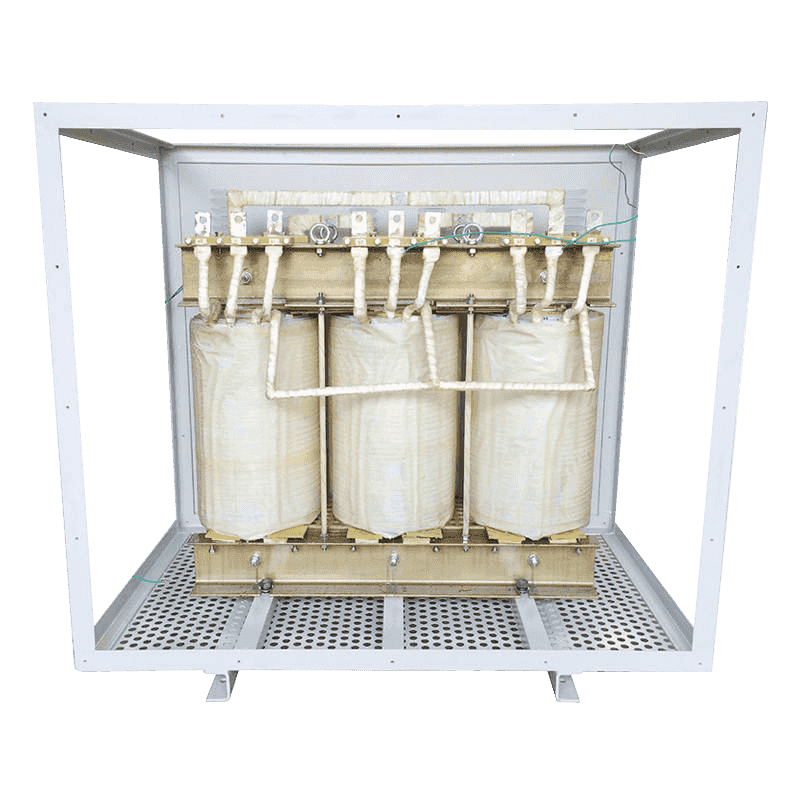

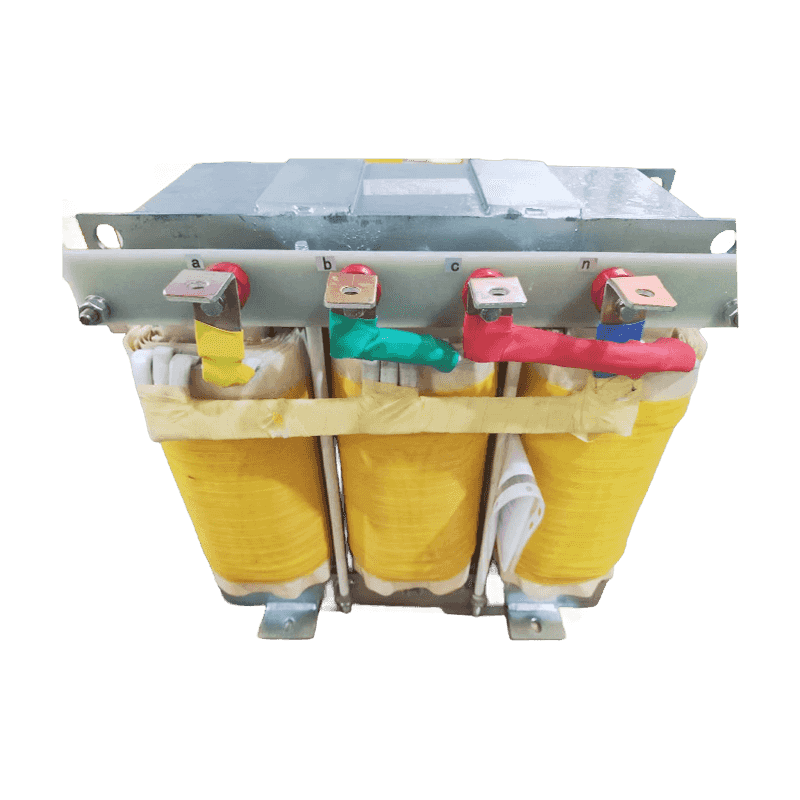

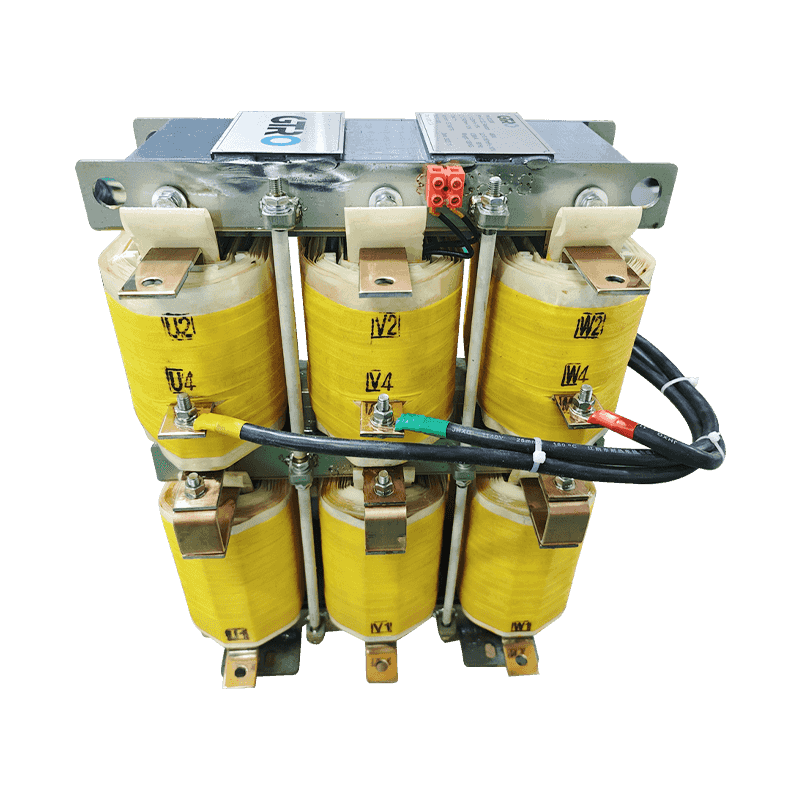

În domeniul producției de reactoare de netezire DC, miezul este una dintre componentele sale de bază, iar rigoarea procesului său de fabricație este direct legată de performanța generală și stabilitatea reactorului. În special în procesul de producție de bază, lățimea miezului este un parametru esențial, care nu numai că afectează valoarea inductanței reactorului, ci afectează direct capacitatea sa de transport curent și este cheia pentru a se asigura că reactorul poate funcționa în conformitate cu performanța prestabilită.

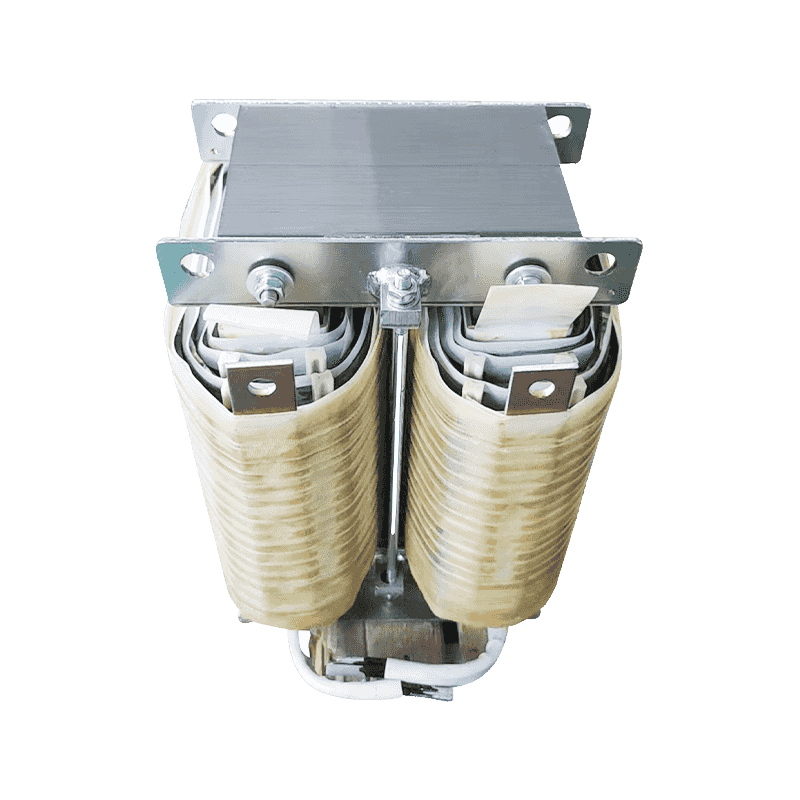

Lățimea miezului nu este stabilită în mod arbitrar, ci se bazează pe cerințele de proiectare și pe indicatorii de performanță ai reactorului și se obține printr-un calcul precis. Acest proces de calcul trebuie să ia în considerare în mod cuprinzător mai mulți factori, cum ar fi curentul nominal, frecvența de operare, inductanța și cerințele de disipare a căldurii ale reactorului pentru a se asigura că lățimea miezului poate îndeplini funcționarea stabilă a reactorului în diferite condiții de lucru. În același timp, lățimea miezului trebuie să se potrivească și cu planul general de proiectare, inclusiv metoda de înfășurare a bobinei, aspectul structural al bazei etc., pentru a obține cea mai bună performanță.

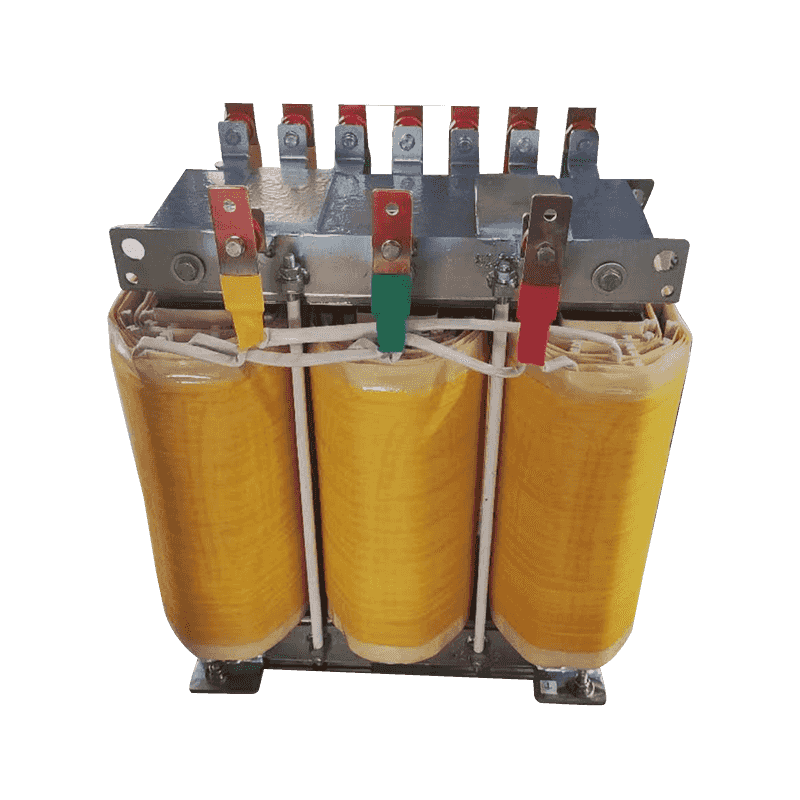

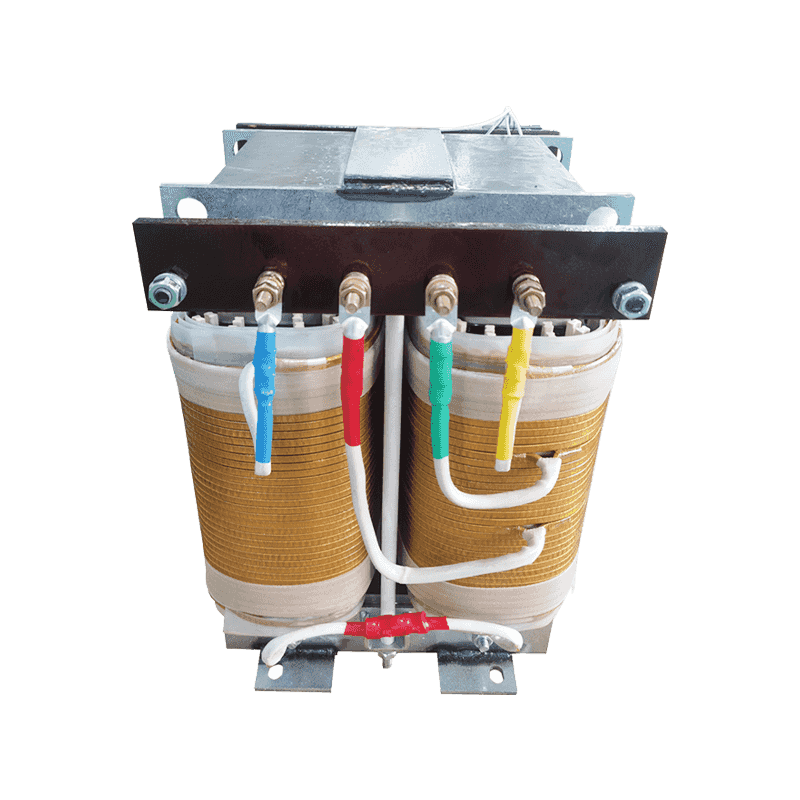

Pentru a asigura o potrivire apropiată și o distribuție uniformă între straturile miezului și pentru a îmbunătăți consistența și stabilitatea produsului, miezul este de obicei realizat prin stivuire și ștanțare cu mașini și echipamente de precizie. Acest proces nu numai că asigură acuratețea dimensiunii miezului, dar formează și o structură strânsă și stabilă în interiorul miezului prin stivuirea strat cu strat. În timpul procesului de stivuire, echipamentul mașinii va ajusta automat forța și unghiul de perforare în funcție de programul și parametrii prestabiliți pentru a se asigura că fiecare strat al miezului poate obține efectul de potrivire ideal.

Calitatea de fabricație a miezului determină în mod direct valoarea inductanței reactorului. Valoarea inductanței este unul dintre indicatorii importanți de performanță ai reactorului, care reflectă rezistența reactorului la curentul alternativ. Controlul precis al lățimii miezului poate asigura că valoarea inductanței îndeplinește cerințele de proiectare, astfel încât să joace rolul așteptat de filtrare și stabilizare a tensiunii în circuit. În același timp, potrivirea strânsă și distribuția uniformă a miezului ajută, de asemenea, la îmbunătățirea capacității de transport curent a reactorului, astfel încât acesta să poată menține în continuare performanța stabilă în condiții de sarcină ridicată.

În plus, procesul de fabricație al miezului afectează și performanța de disipare a căldurii a reactorului. În timpul funcționării reactorului, se va genera o anumită cantitate de căldură. Dacă miezul nu este strâns sau distribuit neuniform, aceasta poate cauza acumularea locală de căldură, afectând funcționarea normală a reactorului. Miezul de fier realizat prin procesul de stivuire și ștanțare a mașinii de precizie poate îmbunătăți eficient eficiența de disipare a căldurii a reactorului și poate prelungi durata de viață a acestuia.

Procesul de fabricație al Reactorul de netezire DC miezul de fier este o sarcină extrem de precisă și complexă. Calculul precis și potrivirea lățimii miezului de fier, aplicarea procesului de stivuire și ștanțare a mașinilor de precizie și impactul profund al producției de miez de fier asupra performanței reactorului reflectă toate rigoarea și importanța acestui proces. Numai prin asigurarea faptului că fiecare legătură a producției de miez de fier îndeplinește cerințele standard, poate fi produs un reactor de netezire DC cu performanțe superioare și calitate fiabilă, oferind o garanție puternică pentru funcționarea stabilă a sistemului de alimentare și îmbunătățirea eficienței utilizării energiei.

Limbă

Limbă

Contactaţi-ne